リメインコア成形

ブロー成形と低圧射出成形を組み合せたリメインコア成形技術はブロー専門メーカーとしてのエクセルが開発した高機能中空成形技術です。

この技術で、従来はALなどの金属であった吸気インテークマニホールドを樹脂化し、日本国内初の樹脂製インテークマニホールドを量産化しました。

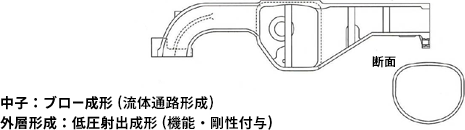

リメインコア成形法

ブロー成形で気体の通路を形成する中子を作り、その外部を低圧射出成形で包み込みフランジなどの機能部分を成形します。

ブロー成形品の内部に未強化ナイロン樹脂層を設け、内部を通過する気体の通気抵抗を低減させます。また、外部にガラス繊維強化したナイロン樹脂で形成させ機械的物性を保持します。

リメインコア法の製造プロセス

ブロー成形 → 低圧射出成形 → 切削加工 → 部品組み付けという極めてシンプルな製造プロセスで高機能な部品を製造いたします。

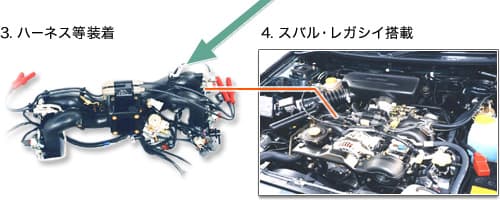

リメインコア法によるインマニ実用例01

軽量化、消音機能、コスト削減、高い信頼性

金属部品の樹脂化で30%の軽量化を図りました。リメインコア法は多層の樹脂から形成されているので構成する樹脂材料の音響特性とその組み合せによる消音性能に優れ、アルミ製と同等な音響透過損失特性が得られます。

ブロー成形品の外層部を完全に射出成形層で包み込むので強度と信頼性に優れます。

リメインコア法によるインマニ実用例02

スーパーチャージャー付のへビィーデューティなエンジンでの量産実績に基づき、乗用車にも採用されました。

水平対抗エンジンの複雑なインテークマニホールドをリメインコア成形によって樹脂化しました。